Value Engineering, popularnie VE, to w polskim tłumaczeniu inżynieria wartości.

To rzetelna optymalizacja instalacji technologicznych i HVAC przy jednoczesnym spełnieniu faktycznych potrzeb klienta. Innymi słowy zoptymalizowana instalacja spełni potrzebne funkcje, bez umniejszania korzyści dla klienta, lecz przy wykorzystaniu mniejszej ilości materiału, innego materiału lub wykorzystaniu innego rozwiązania technicznego.

Nie polega ona zatem na zamianie dobrego materiału najtańszym, czy próbie zakupu tego samego materiału taniej, lecz na uzyskaniu tej samej lub wyższej jakości poprzez zastosowanie optymalnego materiału i przemyślane rozwiązania projektowe.

Przykładowe rozwiązania:

- Optymalizacja przebiegu instalacji. Korzyścią są nie tylko mniejsze koszty materiału i montażu, ale też krótszy czas realizacji, mniejsze opory przepływu i mniejsze straty przesyłowe ciepła/chłodu po skróceniu instalacji. Rysunki pokazujące taką optymalizację w maszynowni chłodu o mocy 2300 kW są dostępne tutaj.

- Osiągnięcie tego samego lub nawet lepszego efektu prostszymi metodami. Przykład takiego rozwiązania jest dostępny tutaj. To zmiana rodzaju zaworów sterujących przepływem wody przez 2 duże agregaty chłodnicze, która dała 200 000 zł oszczędności.

- Rezygnacja z nadmiarowych funkcji. W szczególności dotyczy to drobnych elementów występujących wielokrotnie w instalacji. Rezygnacja z funkcji spustu wody w zaworach przy grzejnikach łazienkowych w dużym budynku to 36 000 zł oszczędności. Szerszy opis tutaj.

- Analiza pełnej oferty ujętego w projekcie producenta lub stosowanie innych dostępnych na rynku rozwiązań. Stosując w projekcie materiał danego producenta trzeba w całości przejrzeć jego cennik. Wtedy można z takiej oferty wybrać najkorzystniejszy rodzaj materiału. Przykład użycia drobnego elementu, który drastycznie przyśpieszył czas montażu dużej instalacji z polipropylenu i jeszcze pozwolił na uzyskanie 20 000 zł oszczędności jest opisany tutaj.

- Zastosowanie armatury pełniącej jednocześnie 2 funkcje. Często jest sumarycznie tańsza w zakupie niż 2 oddzielne elementy, zajmuje mniej miejsca, potrzebuje do podłączenia o połowę mniej złączek, jej koszt montażu spada o połowę.

Korzyści

- Niższy łączny koszt instalacji. Uzyskiwane oszczędności zależą od jakości projektu, wymagań zleceniodawcy i czasu wdrożenia VE.

Gdy zleceniodawcą jest Inwestor i zlecenie jest na wczesnym etapie projektu to najczęściej udaje mi się obniżyć łączne koszty o 6-15% przy jednoczesnym podniesieniu jakości instalacji. Gdy zleceniodawcą jest Wykonawca, a prace zaczynały się po wygraniu przetargu, to regularnie uzyskiwałem oszczędności przynajmniej rzędu 3-7%.

Około połowy oszczędności dają proste czynności, które mogą też zaproponować doświadczeni Wykonawcy na etapie przetargu lub realizacji. Druga połowa wynika ze zmian projektowych i tu decydująca jest wiedza projektowa oraz zdolności negocjacyjne przy wdrażaniu zmian.

Nakład pracy rośnie znacznie wolniej niż wielkość instalacji. Stąd przy większych instalacjach już same oszczędności są wielokrotnie większe od kosztu usługi. - VE to nie tylko mniejsze koszty, ale i lepsza jakość. To ogromna korzyść dla Inwestora i Wykonawcy. Znalezienie optymalizacji wymaga dokładnego określenia faktycznych potrzeb klienta, sprawdzenia założeń projektowych i samego projektu. Zatem drugim efektem jest dogłębnie sprawdzona dokumentacja projektowa. Wdrażane są nie tylko rozwiązania generujące oszczędności, ale i usuwane są rozbieżności oraz luki w dokumentacji. Inwestor też wie, że kupuje dobrą, kompletną dokumentację przetargową i projektową.

- Łatwiejsza i bezpieczniejsza realizacja. Wiele problemów i niejasności zostaje wyłapanych i rozwiązanych na wczesnym etapie. Zmniejsza to opóźnienia, koszty nadzoru, ogranicza konflikty i roszczenia przy realizacji.

- Instalacja jest uszyta na miarę. Z projektu usuwam balast. To zdublowane, albo przesadnie przewymiarowane elementy lub niewykorzystywane funkcje. To obniża koszty inwestycyjne i eksploatacyjne. Przykładowo nowoczesne lecz przewymiarowane pompy są nie tylko droższe, ale potrafią zużyć nawet o 30% więcej energii od starannie dobranych. Po prostu każdy element ma swoje zakresy optymalnej i w ogóle możliwej pracy. Trzeba mieć trochę rezerwy, ale nadmierny zapas jest jak utrudniająca życie duża nadwaga.

- Sprawdzam koordynację międzybranżową. Często niektóre elementy dublują się w kilku branżach lub nie ma ich w żadnej.

- Większe zaangażowanie i poczucie wartości członków całego zespołu. Działa to jednak tylko wtedy, gdy korzyści z VE są sprawiedliwie rozdzielane.

- Szybsza i dokładniejsza wycena. Bardzo dobrze znam parametry i ceny zakupu materiałów instalacyjnych. Pozwala to od razu na jednoznaczny dobór i umieszczenie w projekcie elementów o bardzo korzystnym stosunku jakości do ceny. Nie mam nic przeciwko stosowaniu uczciwych zamienników, ale to bez sensu, jeśli projekt zawiera tak przesadzone elementy, że wycenę zaczyna się od ich podmiany.

- Zwiększenie niezawodności. Optymalnie upraszczam instalację. Zbędny element, którego już nie ma nigdy się nie popsuje 🙂

Czym nie jest Value Engineering:

- cięciem kosztów

- przeprojektowaniem

- zmniejszeniem potrzebnego zakresu i funkcji instalacji

- doprecyzowaniem kosztów projektu

Cięcie kosztów:

- Cięcie kosztów jest często mylone z Value Engineering, robiąc mu złą opinię. To zupełnie co innego, pomimo że cel finansowy jest ten sam.

- Cięcie kosztów czyli Cost Cutting nie jest finezyjne. To cięcie, ale siekierą. Polega na: zastępowaniu dobrych jakościowo rozwiązań i materiałów najtańszymi, ograniczaniu efektywności i usuwaniu funkcji instalacji, wymuszonym przeprojektowaniu. Rodzi więc negatywne konsekwencje. Przykładowo usunięcie klimatyzacji z biura, albo wyrzucenie z instalacji pompy rezerwowej to nie jest VE tylko właśnie cięcie kosztów.

- Czasem niestety trzeba się nim wspomagać, gdy klient orientuje się że ma problem w trakcie przetargu lub na początku budowy. Wtedy projekt jest już na ukończeniu i nie ma czasu na rozsądne zmiany. Brakuje też pieniędzy, bo przeprojektowanie zaakceptowanego projektu wymaga zapłaty za ponową pracę. Stąd jest za późno na uzyskanie pełnych efektów VE i po prostu kończy się na wycinaniu instalacji.

- Dobrze przeprowadzone VE skutkuje lepszą funkcjonalnością oraz obniżeniem kosztów. Wydaje się to paradoksalne, dopóki się tego nie spróbuje. Realizowane na czas VE daje podobny efekt finansowy co cięcie kosztów, ale bez utraty jakości. Wymaga jednak większego zaangażowania, kompetencji, połączenia wiedzy projektowej i handlowej, zacięcia biznesowego oraz umiejętności miękkich, aby wdrożyć te zmiany. Tylko niewielka część optymalizacji jest spektakularna, oczywista i łatwa do realizacji. Reszta to niestety mrówcza praca wymagająca współpracy i poszanowania racji wszystkich stron.

Wpływ czasu i współpraca z projektantem na efekty Value Engineering:

- Czas jest największym ograniczeniem. Najefektywniej jest zaczynać na wczesnym etapie projektu. Wtedy inżynieria wartości może wręcz zwiększyć kreatywność projektowania, łatwiej jest spełnić oczekiwania techniczne i budżetowe klienta.

- Proponowane rozwiązania zamienne muszą być zasadne i zgodne ze sztuką. Nie proponuję rozwiązań, których bym sam nie zaprojektował. Jestem doświadczonym projektantem i potrafię merytorycznie rozmawiać z innymi projektantami, rozumiejąc ich racje. To pozwala na sprawne omawianie i wprowadzanie korekt do projektu.

- Współpraca z projektantem odbywa się wtedy na zasadzie win-win. Wdrożenie merytorycznie uzasadnionych rozwiązań nie rodzi sprzeciwu. Ich wprowadzenie na bieżąco nie zwiększa ponad miarę nakładu pracy i nie powoduje opóźnień. Dodatkowe sprawdzenie projektu jest tu korzystne dla wszystkich stron.

- Niestety często klienci dopiero sięgają po VE dopiero, gdy okazuje się, że ujęte w projekcie rozwiązania przekraczają budżet.

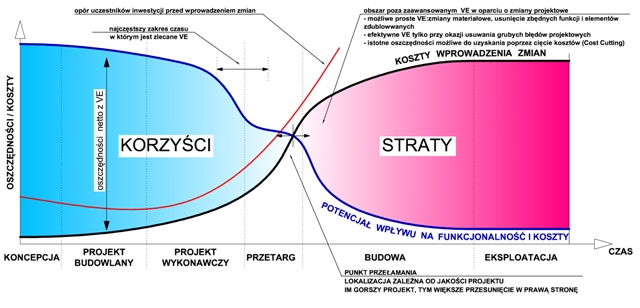

- Problem się pojawia, gdy projekt jest na ukończeniu, został zaakceptowany przez klienta, a przyjęte rozwiązania okazują się drogie lecz technicznie prawidłowe. Wtedy przeprojektowanie instalacji rodzi poważne opóźnienia i konflikty. Trzeba tu zrozumieć projektanta. Nikt nie chce robić dwa razy tej samej pracy, pod presją czasu i już na pewno nie za to samo wynagrodzenie. Stąd broni on swoich rozwiązań nawet gdy są dalekie od optymalnych. Brakuje czasu i chęci na przeprojektowanie, a oszczędności są pomniejszane o koszty wprowadzenia zmian. Pokazuje to wykres:

Value Engineering w projektach dla przemysłu:

- Podane na wstępie efekty VE odnoszą się dla budownictwa komercyjnego. Tam w zależności od rodzaju budynku instalacje są dość powtarzalne. Wyniki obliczeń też są stosunkowo łatwe do oszacowania. Od razu widać gdzie są rozbieżności i co wymaga zweryfikowania.

- Projekty dla przemysłu są ciekawsze, bo nie są tak przewidywalne. Wymagają staranniejszej analizy. Trzeba najpierw zrozumieć procesy technologiczne, a następnie przeliczyć ich faktyczne wymagania. W zamian można uzyskać większe korzyści.

- Większy nacisk jest tu nakierowany na niezawodność instalacji i koszty eksploatacyjne.

- Często projekt instalacji nie pokrywa się z faktycznymi potrzebami technologii. Wynika to z braku koordynacji i z niezweryfikowanych przez projektanta wymagań klienta lub technologa. Zazwyczaj po przeliczeniu okazuje się, że są one mocno zawyżone. Gdy się tego nie zrobi na czas, to wielkość przewymiarowania wychodzi przy równoważeniu instalacji, po rozruchu urządzeń. Trzeba mieć trochę zapasu, ale w granicach rozsądku, a bywa że jest on wyższy niż całkowite potrzeby.

- Trzeba przeanalizować czy wymaganych efektów pracy instalacji nie można uzyskać korzystniejszą metodą niż proponuje klient lub jego technolog. Z różnych powodów, których nie chcę oceniać, takiej analizy często brakuje. Kończy się na dostarczeniu żądanych mediów we wskazane miejsce.

- Instalacje odzysku energii – chłodzenie polega na odprowadzaniu energii cieplnej, ogrzewanie na doprowadzaniu. Powiązanie tych procesów daje duże oszczędności. Świetnym przykładem są instalacje sprężonego powietrza. Zamiast chłodzić sprężarki można odprowadzić z nich ciepło do innego procesu. Zaprojektowanie takiej instalacji wymaga dodatkowego nakładu pracy i jest obarczone ryzykiem. Gdy nie była wymagana, projektant ma termin i wynagrodzenie ryczałtowe, a technolog dopiero kompletuje swoje urządzenia, to nie ma co spodziewać się takiego opracowania. To dlatego tak mało się projektuje instalacji odzysku energii i dlatego przemysł jest tak energochłonny.

- Należy zweryfikować sposób przygotowania mediów. Zarówno dobór modelu i producenta źródła jak i jego rodzaj (np. pokrycie części zapotrzebowania na ciepło agregatem kogeneracyjnym zamiast kotła). To sposób aby znacząco obniżyć łączne koszty eksploatacyjne, a często też inwestycyjne.

- Z instalacją w formule „zaprojektuj i zbuduj” jest jeszcze trudniej. Kluczowa jest przemyślana specyfikacja i merytoryczny nadzór nad realizacją. Logiczne jest że Wykonawca pracujący pod presją czasu, za wynagrodzenie ryczałtowe nie wyjdzie ponad standard ze specyfikacji. Usunie elementy zbędne, ale dodanie nawet bezwzględnie koniecznych wywoła opóźnienia i wzajemne roszczenia.